فولادهای ضدزنگ آلیاژهای پایه آهن هستند. با توجه به مشخصات فولاد استنلس استیل این فولادها برای جلوگیری از تشکیل زنگزدگی در جوهای آلوده نشده حاوی حداقل حدود 12٪، Cr باید باشند (از این رو فولاد ضدزنگ نامگذاری میشود)

تعداد کمی از فولادهای ضدزنگ وجود دارد که دارای بیش از 30٪ Cr یا کمتر از 50٪ آهن باشند. آنها برای رسیدن به ویژگیهای ضدزنگ یک فیلم غنی از اکسید کروم نامرئی و چسبنده تشکیل داده که این لایه اکسیدی در حضور اکسیژن هوا خود به خود به وجود میآید. عناصر دیگر اضافه شده برای بهبود ویژگیهای خاص شامل نیکل، منگنز، مولیبدن، مس، تیتانیوم، سیلیکون، نیوبیوم، آلومینیوم، گوگرد و سلنیوم میباشد.

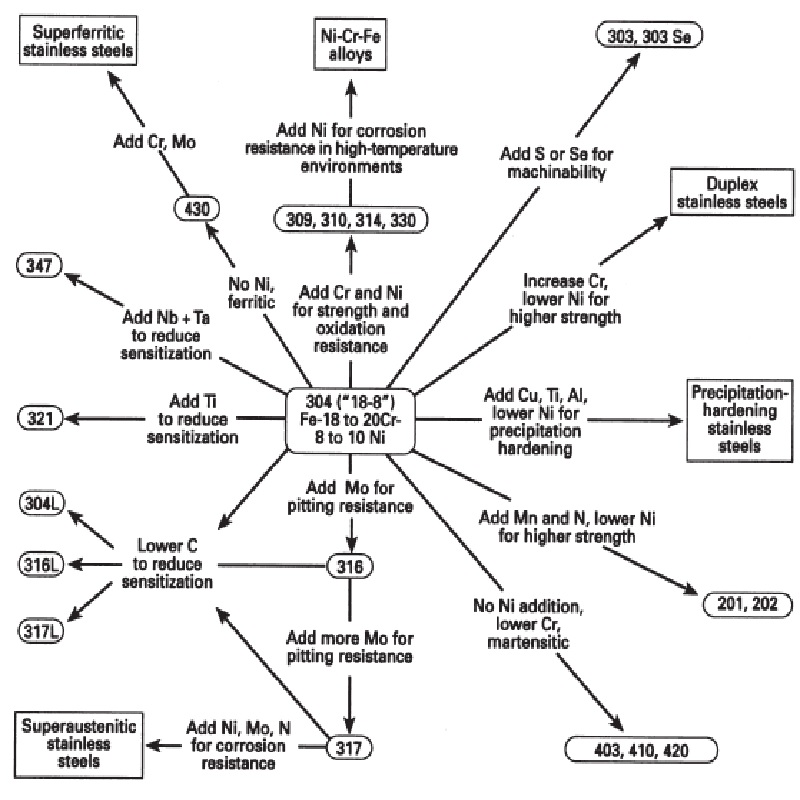

کربن به طور معمول در مقادیری از بیشتر از 0.03 تا 1.0 درصد در برخی از گریدها وجود دارد. شکل یک الف خلاصه مفید برخی از ترکیبات و روابط آنها را در خانواده فولاد ضدزنگ ارائه میدهد.

شکل 1 – ارتباط ترکیب شیمیائی و خواص در خانواده آلیاژهای فولادهای ضدزنگ

تولید فولادهای ضدزنگ

با محدودیتهای خاص در بعضی انواع خاص، فولادهای ضدزنگ را با راههای متعارف میتوان تولید کرده و شکل داد. آنها در به صورتهای زیر تولید میشوند، ریختگیها، قطعات متالورژی پودر (P / M) و مقاطع کار شده. مقاطع کار شده شامل صفحه، ورق، نوار، فویل، میله، سیم، محصولات نیمه تمام (شمش و اسلب) میباشند. لوله و محصولات تخت سرد (ورق، نوار و صفحه) بیش از 60٪ فولادهای ضدزنگ را تشکیل میدهند. در شکل 2 فرمهای محصولات کار شده فولادهای ضدزنگ را در فرآیندهای متداول نورد مشاهده میکنید.

برای تولید فولاد ضدزنگ، یک فرآیند دو مرحلهای میباشد که شامل ذوب قراضهها و فرو آلیاژها در یک کوره قوس الکتریکی (EAF) و پس از آن برای تنظیم کربن و حذف ناخالصیها توسط اکسیژن آرگون (AOD) تصفیه میشود. یک روش جایگزین شامل مراحل ذوب و تصفیه در یک کوره القائی تحت خلأ، ذوب قوس تحت خلأ، ذوب مجدد الکترواسلاگ (ESR) و ذوب تحت پرتو الکترونی میباشد. با این حال تولید فولادهای ضدزنگ اغلب توسط ذوب و تصفیه فولادهای ضدزنگ با استفاده از فرآیند EAF / AOD است. در حقیقت، حدود 90٪ از تمام فولاد ضدزنگ تولید شده در ایالاتمتحده توسط ذوب EAF و سپس تصفیه توسط AOD دنبال میشود.

در مراحل آخر تولید مقاطع نوردی، ورق، تسمه، صفحه و میلگرد و رساندن این فرمها به ابعاد و استاندارد خاص، مواد تحت کار گرم قرار میگیرند که با یا بدون عملیات بعدی نورد سرد، آنیل و تمیز کردن انجام میشود. برای تولید فرمهای نوردی دیگر، مانند سیم و یا لوله و یا مقاطع دیگر مراحل دیگری نیز به کار میروند.

کاربردهای فولاد استنلس استیل

فولاد ضدزنگ در طیف گستردهای از کاربردها مورد استفاده قرار میگیرند. با توجه به مشخصات فولاد استنلس استیل بیشترین کاربردها در مهندسی شیمی و صنایع مهندسی نیروگاهی است که آنها بیش از یک سوم بازار محصولات فولاد ضدزنگ را تشکیل میدهد. (نگاه کنید به جدول زیر)

این محصولات طیف وسیعی از کاربردها را دارند، از جمله محفظه راکتور هستهای، مبدلهای حرارتی، لولههای صنایع نفت، اجزای سازنده مواد شیمیایی، صنایع فرآوری کاغذ و خمیر کاغذ، قطعات کوره و دیگهای بخار نیروگاههای برق با سوختهای فسیلی.

اهمیت نسبی زمینههای اصلی کاربرد برای محصولات فولادهای ضدزنگ به شرح زیر است:

- کاربرد درصد

- تجهیزات صنعتی

- مهندسی شیمی و نیرو 34

- صنایع غذایی و آشامیدنی 18

- حمل و نقل 9

- معماری 5

- کالاهای مصرفی

- لوازم خانگی، ظروف خانگی 28

- لوازم کوچک الکتریکی و الکترونیکی 6

برخی از این کاربردها شامل قرار گرفتن در معرض دمای بالا یا برودتی بوده که فولادهای ضدزنگ آستنیتی برای هر دو مورد بالا مناسب هستند.

نامگذاری برای فولادهای ضدزنگ

در ایالاتمتحده، درجههای ضدزنگ ساختهشده است

فولادها به طور کلی توسط سیستم موسسه شمارهگذاری آهن و فولاد آمریکا (AISI)

، علاوه بر این سیستم شمارهگذاری واحد (UNS) به نام اختصاصی آلیاژ که در سیستمهای تعیینشده ایجاد شده است.

از دو سیستم شمارهگذاری نهادی که در ایالاتمتحده استفاده میشود، AISI قدیمیتر است و توسط بسیاری از کشورهای بزرگ صنعتی بیشتر استفاده میشود. تعیین بیشتر نمرات دارای یک عدد سه رقمی میباشد؛ سری 200 و 300 به طور کلی فولادهای ضدزنگ آستنیتی هستند، در حالی که سری 400 یا فریتی است یا مارتنزیتی، بعضی از نمرات یک حرف دارند یا پسوند دو حرفی که یک ویژگی اصلاح ترکیب را نشان میدهد.

سیستم UNS تعداد بسیار قابل توجه بیشتری از فولادهای ضدزنگ را در مقایسه با AISI دارا میباشد؛ زیرا فولادهای ضدزنگ اخیراً توسعهیافته که این موارد را در خود جای داده است. تعیین UNS برای یک فولاد ضدزنگ از حرف S تشکیل شده است،

به دنبال آن یک عدد پنج رقمی وجود دارد. برای آن آلیاژها که اولین بار دارای تعیین AISI هستند سه رقم از مشخصات UNS معمولاً مطابقت دارد به یک شماره AISI. وقتی که دو آخرین رقم 00 است، یک عدد پایه را مشخص میکند. در اصلاح گرید AISI. نمرات پایه

از دو رقم غیر از صفر استفاده میشود. برای فولادهای ضدزنگ که کمتر از 50٪ آهن دارند

، نام UNS از حرف N (برای آلیاژهای پایه نیکل) و به دنبال آن یک شماره پنج رقمی تشکیل شده است. به عنوان مثال در فصل 2 برخی از آنها که گریدهای آستنیتی با عناصر آلیاژی بالا توصیف شده است، ذکر شده است.

نامگذاری برای فولاد ضدزنگ ریختگی

فولادهای ضدزنگ ریختهگری اغلب بر اساس ترکیب با استفاده از تعیین سیستم گروه محصولات آلیاژ بالا از انجمن ریخته گران فولاد آمریکا مشخص میشوند. (گروه محصولات آلیاژ بالا جایگزین شده است با موسسه ریختهگری آلیاژ یا ACI که قبلاً بود این نامگذاریها را انجام میداد.)

حرف اول

از نامگذاری نشان میدهد که آیا آلیاژ در درجه اول برای سرویسدهی در خوردگی مایع در نظر گرفتهشده است (C) یا سرویسدهی در درجه حرارت بالا (H).

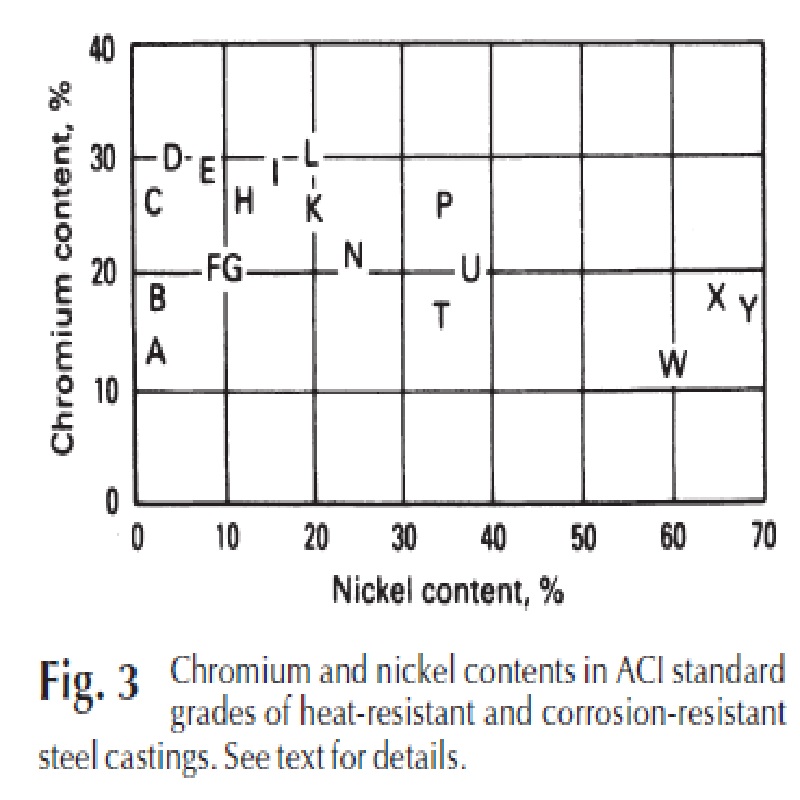

حرف دوم نشانگر نوع آلیاژ کروم نیکل اسمی است (شکل 3). اگر مقدار نیکل افزایش یابد، حرف دوم تغییر میکند. عدد یا اعداد بکار رفته در دو حرف اول نشاندهنده حداکثر مقدار کربن (درصد × 100) را نشان میدهد. سرانجام، اگر عناصر آلیاژی بیشتری وجود داشته باشد با اضافه کردن یک یا چند حرف به عنوان پسوند این نشان داده شده است؛

بنابراین، برای CF-8M، به آلیاژی اشاره دارد که سرویسدهی آن مقاوم در برابر خوردگی (C) بوده از Cr9Ni-19 (شکل 3)، با حداکثر محتوای کربن 08/0٪ و حاوی مولیبدن (M).

شکل 3 مقادیر کرم و نیکل در استاندارد ACI برای شمارههای نسوز و ضدزنگ. مطالب تفصیلی در متن آورده شده است.

طبقهبندی فولادهای ضدزنگ

از نظر تاریخی، فولادهای ضدزنگ توسط ریزساختار طبقهبندی شدهاند و به صورت، آستنیتی، مارتنزیتی، فریتی یا دوبلکس (آستنیتی بعلاوه فریتیک) شرح داده میشوند.

علاوه بر این، یک پنجم خانواده فولادهای ضدزنگ، سخت شونده رسوبی (PH) است که برای طبقهبندی بر اساس نوع عملیات حرارتی بجای ریزساختار استفاده میشود. لازم به ذکر است که بسیاری از شمارههای کارپذیر شرح داده شده در زیر دارای نمونههای مشابه ریختگی میباشند.

فصل 7 و 8 که مربوط به فولادهای ضدزنگ ریختگی و مقاوم در برابر خوردگی و حرارت ریخته شده است، به ترتیب، باید بررسی شود.

فولادهای زنگ نزن آستنیتی

بزرگترین خانواده فولاد ضدزنگ از نظر انواع آلیاژها و زمینههای مورد این ماده را تشکیل داده و استفاده آنها شامل این شمارهها هستند:

• شمارههای آهن-کروم-نیکل به هر دو استاندارد سریهای آلیاژ AISI 300 و نسخههای اصلاحشده این آلیاژها مربوط است. چنین آلیاژهایی که بر اساس فولاد ضدزنگ سری 304 (18-8)، همانطور که در شکل 1 نشان داده شده است، به طور کلی حاوی 16 تا 26٪ Cr، 10 تا 22٪ Ni و مقدار کمی از عناصر آلیاژی دیگر مانند مولیبدن، تیتانیوم، نیوبیوم و نیتروژن میباشند.

• شمارههای آهن کروم-منگنز-نیکل مربوط به هر دو سری استاندارد AISI 200

آلیاژها و نسخههای اصلاح شده این آلیاژها میباشند. در این آلیاژها، با منگنز (5 تا 18 درصد) مقداری از نیکل را جایگزین میکنند. وجود عنصر آلیاژی نیتروژن همچنین در این آلیاژها مشترک است.

• فولادهای بسیار پر آلیاژ تر آهن – نیکل – کروم بسیار برای محیطهای خورنده شدیدتر.

محتوای نیکل در این آلیاژها میتواند تا 35٪ بالا باشد. مولیبدن و افزودن مس نیز معمول است.

• شمارههای سوپراست نیتی (شکل 1 مشاهده شود) حاوی 6٪ Mo و همچنین برای بهبود

مقاومت در برابر خوردگی مقادیر مختلفی کروم، نیکل و نیتروژن میباشند.

فولادهای زنگ نزن فریتی آلیاژهای آهن-کروم غیرقابل سخت شدن هستند.آنها شامل موارد زیر هستند:

• آلیاژهای استاندارد سری 400 و همچنین نسخههای اصلاح شده این آلیاژها حاوی 11 تا 27٪ Cr، 08/0 تا 2/0٪ C و مقادیر کم از تثبیتکنندههای فریت، مانند آلومینیوم، نیوبیم و تیتانیوم میباشند.

• اخیراً گریدهای با عناصر آلیاژی بین نشینی کم (کربن / نیتروژن کم) ایجاد شده است

که حاوی کروم بالاتر (تا 30%)، مولیبدن (تا 4٪) و نیکل (تا 2٪) میباشند. چنین گریدهایی مقاومت بسیار خوبی به ترک ناشی از خوردگی تنشی (SCC) از خود نشان میدهند و به عنوان سوپرفریتی شناخته میشود (شکل 1 را ببینید).

فولادهای زنگ نزن مارتنزیتی از نظر ترکیب مشابه با گروه فریتیک بوده

اما حاوی کربن بالاتر و کروم پایینتر میباشد که اجازه سخت شدن توسط عملیات حرارتی را میدهد.

آنها شامل موارد ذیل میباشند:

• سری 400 استاندارد شامل 11 تا 18.0 ٪Cr تا 1.20٪ C و مقدار کمی از منگنز و نیکل.

• گرید های غیراستاندارد، از جمله گریدهای خوشتراش، گریدهای مقاوم در برابر حرارت و گریدهائی برای چرخدنده و یاتاقان.

فولادهای ضدزنگ دوبلکس با ریزساختاری از مقادیر تقریباً برابر آستنیت و فریت عرضه میشوند. این آلیاژها حاوی تقریباً 22 تا 25٪ Cr، 5 تا 7٪ Ni تا 4٪Mo بوده و همچنین حاوی مقادیری مس و ازت نیز میباشند.

برخی از گریدهای مقاوم خوردگی و دارای عناصر آلیاژهای بیشتر، به عنوان فولادهای ضدزنگ سوپر دوبلکس شناخته میشوند.

فولادهای ضدزنگ دوبلکس تحت پوشش استاندارد گروههای AISI 200، 300 یا 400 نیستند. در حالی که اکثر آنها دارای شماره UNS هستند، برخی نیز به محتوای کروم و نیکل آنها ارجاع میشوند. به عنوان مثال، آلیاژ 2205 حاوی 22٪ Cr و 5٪ Ni است.

فولادهای ضدزنگ قابل سخت شدن توسط رسوب سختی

آلیاژهای کروم-نیکل بوده که حاوی عناصری آلیاژی مانند آلومینیوم، مس یا تیتانیوم هستند،

که به آنها اجازه میدهد توسط یک عملیات حرارتی انحلالی و سپس پیر کردن سخت شوند. آنها بیشتر طبقهبندی میشوند به زیر گروههایی به عنوان مارتنزیتی، نیمه آستنیتی و فولادهای ضدزنگ آستنیتی رسوب سختی (PH). این فولادها عموماً توسط نام تجاری یا شماره UNS آنها نامیده میشوند.

خواص فیزیکی و مکانیکی فولادهای ضدزنگ

خصوصیات فیزیکی و مکانیکی فولادهای ضدزنگ تا حدودی متفاوت از آلیاژهای غیر آهنی که معمولا مورد استفاده قرار میگیرند مانند آلیاژهای آلومینیوم و مس میباشد. با این حال، زمانی که خانوادههای مختلف ضدزنگ با فولادهای کربنی مقایسه میشوند، در خواصشان بسیاری از شباهتها وجود دارد، اگرچه تفاوتهای اساسی وجود دارد. مثلاً در فولادهای کربنی و فولادهای ضدزنگ، چگالی تقریباً برابر 8.0 ~ گرم در سانتیمتر مکعب است.

تفاوت در این مواد نیز هست که در هدایت حرارتی، انبساط حرارتی و مقاومت الکتریکی کاملا مشهود است.

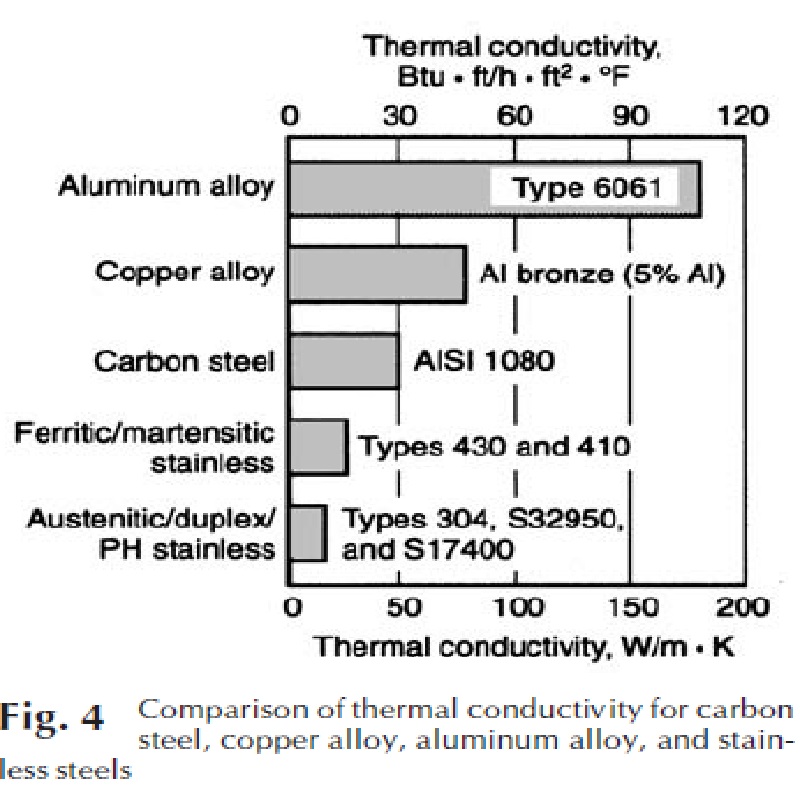

شکل 4 تنوع زیادی در هدایت گرمایی را در میان انواع مختلف مواد نشان میدهد؛.

تفاوت در این مواد نیز هست که در هدایت حرارتی، انبساط حرارتی و مقاومت الکتریکی کاملا مشهود است.

شکل 4 تنوع زیادی در هدایت گرمایی را در میان انواع مختلف مواد نشان میدهد؛

شکل 4 مقایسه هدایت گرمایی برای فولاد کربنی، آلیاژ مس، آلیاژ آلومینیوم و فولادهای ضدزنگ

آلومینیوم 6061

آلیاژ (Al-lMg-0.6Si-0.3Cu-0.2Cr) دارای یک هدایت حرارتی بسیار بالا است و به دنبال آن آلومینیوم برنز Cu-5Al، فولاد کربنی 1080 و سپس فولادهای ضدزنگ. در فولادهای ضدزنگ، افزودن عناصر آلیاژی، به ویژه نیکل، مس و کروم، رسانایی گرمایی را تا حد زیادی کاهش میدهد.

شکل 5 مقایسه انبساط حرارتی برای فولاد کربنی، آلیاژ مس، آلیاژ آلومینیوم و فولادهای ضدزنگ

انبساط حرارتی (شکل 5) برای آلیاژ آلومینیوم نوع 6061 بیشترین مقدار بوده

و به دنبال آن برنز آلومینیوم و آلیاژهای ضدزنگ آستنیتی و سپس فریتی و مارتنزیتی. برای آلیاژهای ضدزنگ آستنیتی، افزودن نیکل و مس میتواند انبساط حرارتی را کاهش دهد. فولادهای ضدزنگ مقاومت الکتریکی بالایی دارند

(شکل 6). افزودن عناصر آلیاژی باعث افزایش مقاومت الکتریکی میشود، بنابراین،

فولادهای زنگ نزن فریتی و مارتنزیتی دارای مقاومت الکتریکی کمتری نسبت به آستنیتی، دوبلکس و آلیاژهای PH بوده، اما مقاومت الکتریکی بالاتری از فولاد کربنی 1080 دارد. مقاومت الکتریکی فولادهای ضدزنگ 7.5 برابر بیشتر از برنز آلومینیوم است و تقریباً 20 برابر بیشتر از آلیاژ آلومینیوم نوع 6061 است.

شکل 6 مقایسه مقاومت الکتریکی برای فولاد کربنی، آلیاژ مس، آلیاژ آلومینیوم و فولادهای ضدزنگ

جدول 1 خواص کششی و مقاومت به ضربه برای تعدادی آلیاژهایی که به عنوان نماینده پنج خانواده فولادهای ضدزنگ انتخابشدهاند را نشان میدهد. چهار درجه ذکر شده در زیر آلیاژهای آستنیتی تنش تسلیم نسبتاً کمی در مقایسه با آلیاژهای عملیات حرارتی پذیر داشته، اما بالاترین شکلپذیری کششی و مقاومت به ضربه را دارند. دو آلیاژ آستنیتی، S20161(Gall-Tough) و S21800 (Nitronic 60) بودند

به طور خاص برای داشتن مقاومت برتر

به سوختن (پوستهشدن) و سایش فلز به فلز ایجاد شده است. آلیاژ N08020 (20Cb-3) یک فولاد ضدزنگ است با نیکل بالا (33٪) برای استفاده در محیطهای خورنده سخت.

جدول 1 خواص تعدادی از فولادهای ضدزنگ در مقایسه با آلیاژهای آهنی و غیر آهنی

فولادهای زنگ نزن فریتی (نوع 405 و 409) ذکر شده دارای استحکام تسلیم کششی مشابه با درجههای آستنیتی است اما مقادیر پایینتر برای شکلپذیری کششی نهایی. با این حال برای استحکام، شکلپذیری و مقاومت به ضربه، هنوز در مقایسه با مواد دیگر مانند آلیاژ آلومینیوم 6061 و برنز آلومینیوم عالی است.

آلیاژ دوبلکس ضدزنگ S32950 20Mo-6 ذکر شده در جدول 1، در حالت آنیل شده دارای دو برابر استحکام تسلیم کششی و تقریباً نصف مقاومت به ضربه نسبت به عملکرد آستنیتی و فریتی است؛ و همچنین، مقاومت به ضربه آن نسبت به همان آلیاژها زمانی که تحت عملیات حرارتی و سخت شدن قرار گرفته میشوند، بسیار برتر است.

آلیاژهای مارتنزیتی ذکر شده در جدول 1 تنوع زیادی در استحکام، شکلپذیری و مقاومت به ضربه دارند. در شرایط آنیل شده، آنها خواص مشابه آلیاژهای فریتی داشته که با افزایش محتوای کربن استحکام افزایشیافته و شکلپذیری کاهش مییابد. آلیاژهای حاوی کربن بالاتر، نوع 420 و نوع C 440، برای به حداکثر رساندن استحکام آنها به طور کلی در یک دمای پایینی (حداکثر 330 درجه سانتیگراد یا 625 درجه فارنهایت) تمپر میشوند. از سوی دیگر، نوع 410 در دامنه وسیعی از دما تمپر میشود، از 260 تا 650 درجه سانتیگراد (500 تا 1200 درجه فارنهایت). خصوصیات کششی نوع 410 مشابه فولاد کربن (AISI 1080) است.

آلیاژهای مارتنزیتی PH مانند S45500 (450 سفارشی) و S17400 (17-4PH)، در شرایط آنیل شده استحکام بالاتر و شکلپذیری پایینتری نسبت به آلیاژهای مارتنزیتی که در دامنه دمایی از 480 تا 620 درجه سانتیگراد (895 تا 1150 درجه فارنهایت) پیر میشوند، دارند. استحکام آنها وابسته به نوع سختکنندهها (تیتانیوم، نیوبیوم، مس)، مقدار سختکننده و دمای پیری استفادهشده، دارد. با استحکام به دست آمده یکسان مقاومت به ضربه با آلیاژهای مارتنزیتی یا مشابه است یا بالاتر.

عوامل موجود در انتخاب فولادهای ضدزنگ

انتخاب فولادهای ضدزنگ میتواند بر اساس مقاومت در برابر خوردگی، ویژگیهای ساخت،

در دسترس بودن، خواص مکانیکی در دامنه دما خاص و هزینه محصول باشد. با این حال، مقاومت در برابر خوردگی و خواص مکانیکی معمولاً مهمترین عوامل در انتخاب یک شماره برای کاربرد خاص هستند.

خصوصیاتی که باید در انتخاب نوع مناسب فولاد ضدزنگ برای یک کاربرد خاص در نظر گرفته شود شامل این موارد است:

• مقاومت در برابر خوردگی

• مقاومت در برابر اکسیداسیون و سولفیداسیون

• استحکام و شکلپذیری در شرایط محیط و دمای سرویس

• مناسب بودن برای روشهای ساخت در نظر گرفتهشده

• مناسب بودن روشهای تمیز کردن در نظر گرفتهشده

• ثبات خواص در سرویس

• مقاومت به ضربه

• مقاومت در برابر سایش، فرسایش، پوستهشدن و تخریب

• کیفیت نهایی سطح و / یا بازتاب

• مشخصات فیزیکی جسم، مانند خواص مغناطیسی، هدایت حرارتی و مقاومت الکتریکی

• هزینه کل، شامل هزینه اولیه، هزینه نصبشده و طول زمان کار دهی موثر از محصول نهایی

• در دسترس بودن محصول

مقاومت در برابر خوردگی اغلب مهمترین ویژگی یک فولاد ضدزنگ بوده اما سختترین ارزیابی برای یک کاربرد ویژه نیز میباشد. ارزیابی مقاومت در برابر خوردگی عمومی به محلولهای شیمیایی خالص نسبتاً آسان است، اما محیطهای واقعی معمولاً بسیار پیچیدهتر هستند.

خوردگی عمومی اغلب بسیار کمتر جدی است نسبت به فرمهای موضعی مانند SCC، خوردگی شکاف در فضاهای تنگ یا زیر رسوبات، خوردگی حفرهای و خوردگی بیندانهای در مواد حساس مانند مناطق تحت تأثیر حرارت جوشکاری. چنین خوردگی موضعی میتواند غیرمنتظره باشد و گاهی اوقات باعث شکستی فاجعهبار شده در حالی که بیشتر ساختار تحت تخریب قرار نگرفته است و بنابراین، باید طراحی و انتخاب شماره مناسب فولاد ضدزنگ با دقت انجام شود.

حمله خوردگی نیز میتواند به طرز چشمگیری توسط ناخالصیهای به ظاهر جزئی در محیط افزایش یابد. پیشبینی ممکن است دشوار باشد اما حتی اگر به مقدار جزئی چند قسمت در میلیون (ppm) وجود داشته باشد میتواند تأثیرات عمدهای داشته باشد. این اثرات میتواند شامل انتقال حرارت از طریق فولاد به محیط خورنده یا برعکس، تماس با مواد فلزی غیرمشابه، جریانهای الکتریکی سرگردان و بسیاری از عوامل ظریف دیگر باشد. در دمای بالا تغییرات ظاهراً جزئی در جو، حمله به طور قابلتوجهی میتواند تسریع گردد و باعث پوستهشدن، سولفیداسیون یا کربوراسیون گردد. با وجود این عوارض، یک فولاد مناسب میتواند بر اساس تجربه شاید با کمک از تولیدکننده فولاد برای اکثر برنامهها انتخاب شود. دادههای آزمایشگاهی خوردگی میتواند در پیشبینی عملکرد خدمات گمراهکننده باشد. حتی دادههای واقعی خدمات نیز محدودیتهایی دارند، زیرا محیطهای خورنده مشابه ممکن است اساساً به دلیل تغییرات جزئی در برخی از شرایط خوردگی که قبلا ذکر شده است متفاوت باشد. برای کاربردهای دشوار، ممکن است مطالعه گسترده دادههای مقایسهای لازم باشد،

که گاهی اوقات توسط کارخانه به صورت تولید آزمایشی یا انجام میشود. عوامل مهم دیگری که باید در هنگام انتخاب فولاد ضدزنگ برای کاربرد خوردگی در نظر گرفته شوند شامل موارد زیر است:

• ترکیب شیمیایی ماده خورنده، از جمله ناخالصیها

• حالت فیزیکی محیط: مایع، گازی، جامد یا ترکیبات آن

• درجه حرارت

• تغییرات دما

• هوادهی از محیط

• محتوای اکسیژن محیط

• محتوای باکتری در محیط

• یونیزاسیون محیط

• شکلگیری و سقوط مکرر حبابها در محیط

• حرکت نسبی محیط در مقایسه با فولاد

• ترکیب شیمیایی فلز

• ماهیت و توزیع ریزساختارهای اجزاء تشکیلدهنده

• تداوم قرار گرفتن فلز در برابر محیط خورنده

• وضعیت سطح فلز

• استرسهای موجود در فلز در هنگام قرار گرفتن در معرض محیط خورنده

• تماس فلز با یک یا چند ماده فلزی غیرمشابه

• جریانهای الکتریکی سرگردان

• تفاوت در پتانسیل الکتریکی

• رشد موجودات دریایی مانند صدف

• رسوبات لجن بر روی فلز

• رسوبات کربن از ترکیبات آلی گرم شده

• گرد و غبار بر روی سطوح در معرض

• اثرات جوشکاری، زرد جوش و لحیمکاری

اطلاعات دقیقتر در مورد انتخاب فولادهای ضدزنگ برای استفاده در محیطهای مختلف را میتوان در فصول بعدی یافت (توصیف گروهها / خانوادههای خاص آلیاژ)، در برگههای دادهها، برگه اطلاعات محصول تولیدکنندههای آلیاژ و منابع انتخابشده متعاقباً ذکر شده است.

تولید فولادهای ضدزنگ را مشابه آنهایی که برای فولادهای کربنی و سایر فلزات معمولی موارد استفاده میشود میتوان ساخت. با این حال برخی تغییرات در روشهای تولید به دلیل تفاوت در استحکام تسلیم و نرخ کار سختی لازم است. همگی آنها دارای سرعت کار سختی بالاتری از فولادهای ساده کربنی میباشند، اما فولادهای آستنیتی دارای افزایش استحکام و سختی بهوسیله کار سرد به طور ویژهای میباشند. به استثنای فولادهای خوشتراش گوگرد داده شده، همگی فولادهای ضدزنگ برای تولید ورقهای موجدار و یا تخت مناسب هستند.

شمارههای خوشتراش در برابر تغییر شکلهای طولی مقاوم میباشند، ولی ممکن است در آنها عیب ترکهای طولی مشاهده شود. علیرغم بالاتر بودن سختی آنها، بیشتر انواع مارتنزیتی و همه انواع موارد فریتی را میتوان با موفقیت ساخت. جداول 2 و 3 ویژگیهای نسبی ساخت فولادهای ضدزنگ که معمولاً مورد استفاده قرار میگیرند را مقایسه میکند.

جدول 2 مقایسه مشخصات فولادهای ضدزنگ تولیدی

جدول 3 مقایسه مشخصات فولادهای ضد زنگ تولیدی

منابع انتخابشده

• J. Beddoes و J.G. پار، مقدمهای بر

فولادهای ضدزنگ، ویرایش سوم، ASM International،

1999

• J.R. Davis، Ed. کتاب تخصصی ASM:

فولادهای ضدزنگ، ASM International، 1994

• دستورالعملهای طراحی و انتخاب را انتخاب کنید

از فولادهای ضدزنگ، موجود از تخصص

صنعت فولاد آمریکای شمالی،

ایالت واشنگتن.

• P. Lacombe، B. Baroux و G. Beranger،

Ed. فولادهای ضدزنگ، Les Edition de Physique،

1993

• D. Peckner and I.M. Bernstein، Ed. Handbook

فولادهای ضدزنگ، مک گرا هیل،1977

• A.J. Sedriks، خوردگی فولادهای ضدزنگ،

ویرایش دوم، جان ویلی و پسران، شرکت، 1996

دیدگاه خود را ثبت کنید

میخواهید به بحث بپیوندید؟مشارکت رایگان.